Le verifiche di sicurezza elettrica degli

apparecchi elettromedicali e apparecchi elettrici in genere

Perché effettuare le verifiche

Lo scopo delle verifiche è di mantenere le apparecchiature in condizioni di sicurezza tali da eliminare il “rischio inaccettabile”, sia per il personale che ne fa uso sia per le persone che ne entrano in contatto. Per questo esistono delle procedure esecutive ben definite, prescritte da norme tecniche specifiche riconosciute a livello europeo, nelle quali vi sono tutti i parametri di accettabilità per stabilire il grado di sicurezza dell’apparecchio sottoposto a verifica

Lo scopo delle verifiche è di mantenere le apparecchiature in condizioni di sicurezza tali da eliminare il “rischio inaccettabile”, sia per il personale che ne fa uso sia per le persone che ne entrano in contatto. Per questo esistono delle procedure esecutive ben definite, prescritte da norme tecniche specifiche riconosciute a livello europeo, nelle quali vi sono tutti i parametri di accettabilità per stabilire il grado di sicurezza dell’apparecchio sottoposto a verifica

Obblighi del datore di lavoro e dell’utilizzatore

La manutenzione delle attrezzature nei luoghi di lavoro è un obbligo stabilito dal Testo Unico sulla Sicurezza D.Lgs 81/2008 e D.Lgs 106/2009, artt. 70 e 71 commi 4 e 9. In sostanza è richiesto che il datore di lavoro prenda le misure necessarie affinché le attrezzature di lavoro:

La manutenzione delle attrezzature nei luoghi di lavoro è un obbligo stabilito dal Testo Unico sulla Sicurezza D.Lgs 81/2008 e D.Lgs 106/2009, artt. 70 e 71 commi 4 e 9. In sostanza è richiesto che il datore di lavoro prenda le misure necessarie affinché le attrezzature di lavoro:

- Siano installate e utilizzate in conformità alle istruzioni d’uso.

- Siano sottoposte a interventi di controllo periodici.

- Siano corredate da un registro delle manutenzioni.

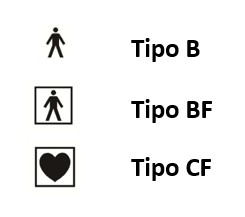

Parziale classificazione degli apparecchi elettrici

- Apparecchio elettromedicale costruito secondo la norma CEI EN 60601-1 generalmente identificato con i seguenti simboli nei dati di targa: norma di riferimento per le verifiche IEC 62353

- Apparecchio non elettromedicale costruito secondo la relativa norma di prodotto che viene impiegato nell’ambiente del paziente: norma di riferimento per le verifiche IEC 62353

- Apparecchio elettrico in genere, ovvero tutti gli altri apparecchi costruiti secondo le relative norme di prodotto che vengono utilizzati nei luoghi di lavoro.

Quando è richiesta una verifica

Gli apparecchi devono essere sottoposti a verifica con periodicità stabilite dal costruttore o in assenza di tale indicazione secondo una valutazione del rischio effettuata da persona competente, redatta in funzione di vari fattori quali la frequenza e/o le condizioni di utilizzo, dalla vetustà dell’apparecchio ecc., in genere l’intervallo va da 6 a non oltre i 36 mesi; periodicità di 24 mesi è sempre ammessa per la maggior parte delle situazioni di rischio normale. Ulteriori interventi di verifica si devono attuare a seguito di riparazioni.

Il nostro servizio

Le operazioni di verifica sono effettuate da nostro personale competente appositamente formato con conoscenze ed esperienze pluriennali.

Le verifiche si compongono di quattro principali step:

- rilievo degli apparecchi da sottoporre alle verifiche.

- registrazione dei dati di targa.

- identificazione con codice inventario tramite etichetta.

- documentazione fotografica.

- verifica della documentazione, in particolare la dichiarazione di conformità CE, rilasciata dal costruttore o dall’importatore e il manuale in italiano.

- integrità ed efficienza di tutte le componenti come cavi, accessori, involucri, spie, interruttori, comandi, ecc..

- esame della tipologia di apparecchio per la scelta del tipo di prova e la valutazione della configurazione dello strumento di prova (MD).

- resistenza della terra di protezione: vengono verificate le equipotenzialità di tutti i punti metallici accessibili e il valore riportato nelle schede di verifica è il valore più alto riscontrato nelle misure.

- resistenza di isolamento (facoltativa ove possibile).

- correnti di dispersione nell’apparecchio.

- correnti di dispersione nelle parti applicate (tipo F).

- prova funzionale (solo dal punto di vista della sicurezza).

- rimessa a punto dell’apparecchio (con le regolazioni e impostazioni trovate prima della verifica).

- disamina dei risultati delle prove.

- valutazione della sicurezza con espressione dell’esito (positivo o negativo).

- redazione del registro delle verifiche con le segnalazioni e i commenti sulle eventuali non conformità.

E’ nostra cura assistere il cliente alla tenuta dei registri, al rispetto delle scadenze e, non ultimo, ad affrontare eventuali non conformità riscontrate.